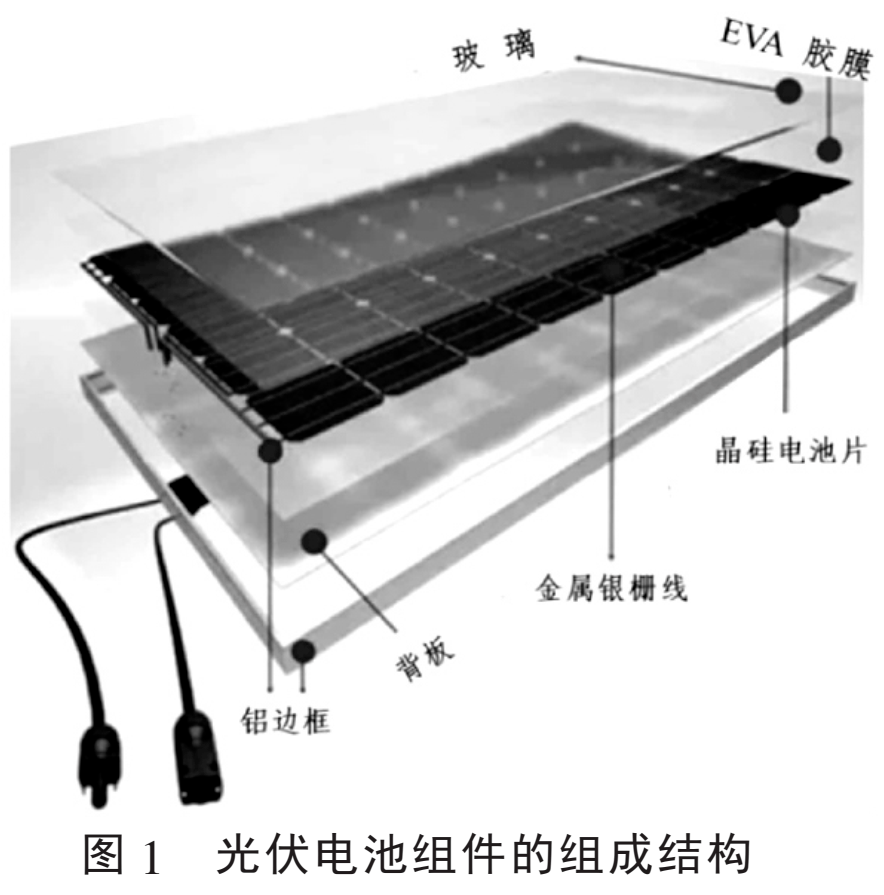

光伏电池组件的处理是整个资源回收行业即将面临的一项挑战。将报废的光伏电池组件直接送到垃圾填埋场进行处理虽然是经济的方式,但电池组件中所含有的有毒元素,如铅、镉和碲化物,会渗入土壤和地下水,从而污染环境,导致需要承担高的风险。此外,还有其他大量可再利用材料,如玻璃、铝、银、铜和硅,如回收处理得当,将产生经济价值,而处理不当则会污染环境,贻害无穷。

废旧组件的再利用处理是一种常见的处理方法。一般来说,回收厂商会更换废旧组件的铝边框及接线盒,并根据组件状况替换二极管、插头等附件,重新贴标后二次销售或出口至不发达地区。更换后的组件可再使用 15 年左右,但其效率会降低 1~2%。组件寿命的延长是缓解组件对环境影响的方法之一但不能解决其带来的环境影响,到了报废年限和报废时间之后,废旧光伏板还是要走上循环利用,也就是变为宝的道路。

3 光伏电池组件回收技术

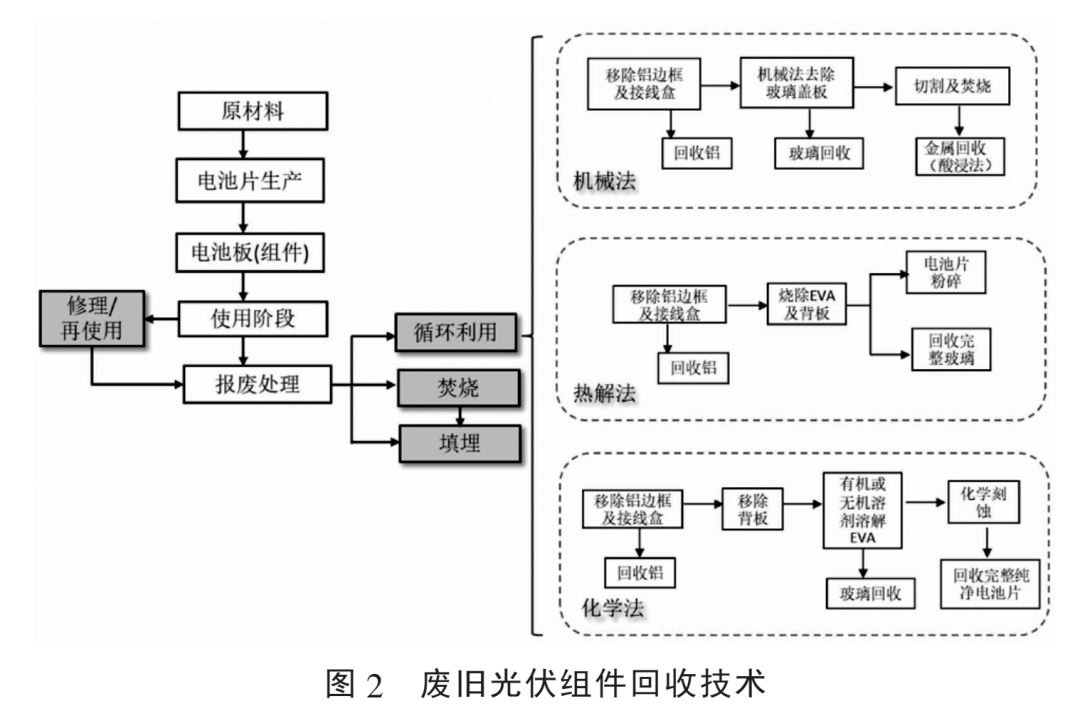

焚烧及填埋处理都不可避免地对环境造成污染, 行业尚未具备完善的回收技术, 国家也未出台相关政策和回收处理标准。目前已有的光伏电池组件回收技术大部分处于研发阶段。处理时需将铝边框和接线盒与主体部位分离,组件主体则可通过热分解法、化学法以及机械法进行回收处理 ,图 2废旧光伏组件回收技术。

目前, 欧洲商用回收光伏电池组件的方法一般是基于机械法对组件进行破碎后再进行材料的回收。这种方法的回收率在 80%左右,不能满足未来的回收要求,而且不能分离各单一组分,回收后的材料远远低于原材料的价值。实际上,组件回收技术的是破坏EVA胶膜以实现各部分有效分离,热分解法和化学溶剂法为目前常用的两种方法。

热分解法主要是在 400– 500℃下分解 EVA, 从而回收得 到完整的玻璃,回收后的玻璃可再次用于组件生产。TPT 背板在-70~100℃条件下具有良好的热稳定性, 而在 260~300℃下会分解,通过控制温度可先将 TPT 与 EVA 进行分离。热分解过程中,EVA 及 TPT 背板分解产生的气体会释放出一定的压力导致大部分的电池片破裂。

破裂后的电池片可作为铸锭晶硅原材料予以回收利用,利用率较高。另外,此种方法可 100%回收金属银栅线。但在热解过程中,EVA 及背板降解会向环境中排放有毒有害物质。有研究提出在氮气氛围下进行热分解处理,可避免 EVA 的碳化以及金属氧化 。欧洲 PV cycle 公司提出机械法和热解法的结合, 可使晶硅光伏电池组件的回收率达到 96%。

化学法是使用有机或无机溶剂将 EVA 溶解掉, 一般使用的溶剂为四氢呋喃,邻二氯苯及甲苯。有研究表明控制操作温度在 80℃左右,可得到较好的分离效果。EVA 溶解后,玻璃盖板可完全回收再利用。接下来,可使用氢氧化钾去除电池的铝涂层,使用含有硝酸、氢氟酸及乙酸的混合液去除电池表面的金属、减反射层及 pn 结,从而得 到 纯 净 的 硅 片 直 接 用 于 电池片的制备。

机械法就是目前瑞赛克机械设备所推出的一个自动化的环保工艺技术,废旧光伏板处理设备是在组件到达报废年限或者失效之后,通过机械物理的操作手段,将光伏板的铝合金边框拆卸, 玻璃脱落分离以及面板中的铜、硅分离,这都是用机械的方式来完成,属于一个全自动的操作过程配上可视化的工艺系统,目前机械物理法的工艺技术成熟且适用各类单面光伏组件,是可行的一个光伏板处置再利用的处置技术和方案。